中国勘察设计协会主管主办

中国勘察设计协会主管主办

iTwin®Services实现了资产监测和运营管理数字化,大大节省设备维护成本

推动建材制造转型

为了推动中国建材制造业的转型,福建建福水泥有限公司启动了一流的绿色智能水泥厂建设项目,日生产能力为4,500吨。该项目总投资8.79亿元,需要设计和布局整个设备系统,以及整合各种与设备运行相关的流程参数和数据,实现智能化工厂管理。

中信重工机械股份有限公司(以下简称“中信重工”)是水泥行业的世界领先企业之一,负责提供工厂的整体工程设计、采购、施工和交付。大规模的全流程水泥制造项目需要多个工程专业协同合作,这带来了协作和技术上的挑战。他们很快了解到,传统的设计和施工方法无法完成智能节能工厂的交付。

突破传统设计界限

为了在交付绿色节能的水泥厂上取得突破,中信重工必须同时考虑多个因素,包括设备设计、施工管理、工厂运营和监测流程。项目团队寻求突破传统设计方法的界限,通过设计实现流程自动化,同时利用可视化和数字化技术实现大型设备智能化。他们希望建造数字化工厂,通过三维参数化设备设计和数字孪生技术实现设计、施工、交付和运营与现实工厂同步。

中信重工BIM中心主任阮健表示:“我们需要交付参数化设备设计系统、绿色水泥工厂系统以及智能水泥工厂系统。”为了获得可交付成果,他们需要基于云的协作平台和集成式BIM应用程序,以协调多专业设计、生成设备模型并整合人工智能和物联网,最大限度地提高全生命周期运营的数据潜力。

利用三维BIM和数字孪生技术

中信重工使用Bentley的协同式BIM技术融合了主要设备的三维参数化设计,执行施工模拟,设计出具有智能控制功能的全流程绿色水泥生产厂。阮健表示:“我们使用Bentley软件进行全流程协同式设计和施工,实现了项目的智能交付。”项目团队选择了OpenBuildings和OpenPlant进行流程设计、土木工程设计和设备建模。

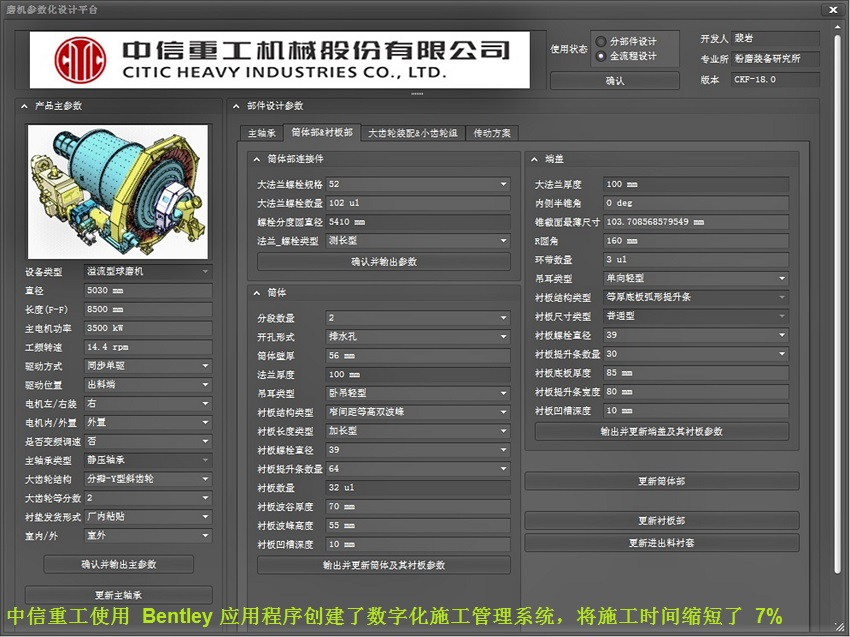

中信重工还开发了三维参数化设备设计系统,以满足快速设计需求并适应不同的设计规格。他们使用ProjectWise作为协同式工程设计平台,创建了三维数字化设计和施工管理系统。该系统助力实现设计建模和施工的可视化及同步,简化了工作流,可避免设计冲突。项目团队几乎完全消除了现场施工错误和相关成本,并减少了材料浪费以保护环境。

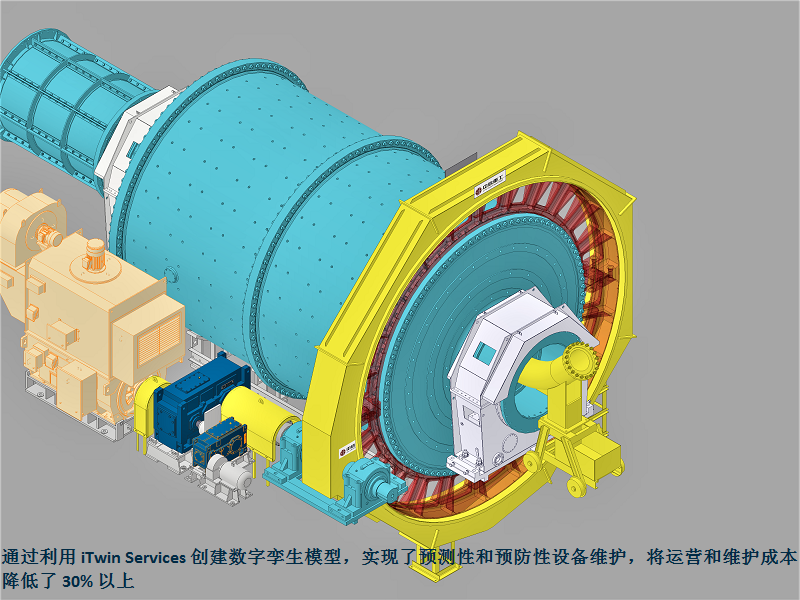

中信重工借助iTwinServices在互连数据环境中利用Bentley的BIM应用程序,创建了数字孪生模型,以可视化管理设备并整合与设备运营相关的工艺流程数据。该流程简化了在线智能设备监测和诊断服务,建立了预防性维护系统,增强了操作安全性并提高了设备可靠性。通过Bentley基于云的集成应用程序,中信重工生成了全部主要设备的精确三维模型,现在可以对工厂设备和流程进行数字化监控,实现了从设计到交付和运营的全生命周期BIM管理。

数字化助力智能交付

借助Bentley的开放式BIM应用程序,中信重工实现了从传统二维设计方法到三维参数化设计和四维施工监控的突破,实现了福建安砂最新节能水泥厂的工业化交付。数字化协同式工程工作流的创建助力优化多专业设计,提高了建模准确度,并实现了早期碰撞检测,从而将设计变更减少了80%,将设计时间缩短了一个月。具体而言,施工期间土木工程和电气设备之间的碰撞冲突减少到了零。通过在互连数据环境中创建数字化施工和管理平台,他们将以前的手动流程自动化,提高了工作效率,节省了7%的施工时间和一千多万元的项目成本。此外,精确的三维设备设计模型将设备成本降低了1.5%,并支持在工厂发货之前预先安装设备,将现场组装时间缩短了三分之一。

中信重工通过集成iTwinServices生成数字孪生模型,将三维设备模型与智能化数据流程联系起来,实现了对水泥生产过程的可视化监控,从而节省了超过30%的运维成本。通过数字化设备管理流程,能够预测设备故障并快速提供运营和维护解决方案。通过在线备件管理系统,中信重工首次可以向客户快速提供必要的设备部件,避免因工厂维护或停机而造成损失。他们使用数字孪生模型实施了预防性资产维护系统,与规划的被动资产管理流程相比,大大节省了设备维护成本。

中信重工预计,数字化智能绿色工厂制造流程将使每年的用电量减少350万千瓦,从而节省可观的能耗成本。总体而言,这些流程预计每年可为客户节省成本800万元。中信重工院长助理蒋惠民表示:“三维参数化设备设计实现了设备设计自动化的突破,而设备智能化相当于给大型矿山设备增加了智慧大脑。”